оборудование для литья под давлением

машины для литья под давлением можно разделить на два различных типа: машины для литья под давлением с горячей камерой и машины для литья под давлением с холодной камерой. В разница заключается в том, как большая сила они выдерживает. В типичный диапазон давления составляет от 400 до 4000 тонн.

литье под давлением с горячей камерой

литье под давлением с горячей камерой, иногда называемое литьем под давлением с гусиной шеей, имеет жидкий и полужидкий металл в металлической ванне, который заполняет форму под давлением. в начале цикла поршень машины находится в сжатом состоянии, и расплавленный металл может заполнить гусиную шею. пневматические или гидравлические поршни сжимают металл и заполняют его плесень. В преимущества этого система включает высокую скорость цикла (приблизительно 15 циклов в минуту), простое автоматическое управление и удобный процесс плавления металла. к недостаткам можно отнести невозможность литья металлов под давлением с более высокие температуры плавления, а также невозможность литья под давлением алюминия, потому что алюминий достанет железо в плавильном бассейне. Поэтому машины для литья под давлением с горячей камерой обычно используются для сплавов цинка, олова и свинца. Кроме того, методом литья под давлением с горячей камерой трудно отливать под давлением большие отливки, обычно процесс литье под давлением мелкие отливки.

литье под давлением с холодной камерой

Холодильная камера литье под давлением можно использовать когда литье под давлением металлы, которые не могут использоваться в горячей камере литье под давлением процесса, включая сплавы алюминия, магния, меди и цинка с высокое содержание алюминия. в этом процесса металл необходимо сначала расплавить в отдельном тигле [2]. затем определенное количество расплавленного металла перемещается в неотапливаемую камеру впрыска или форсунку. гидравлическим или механическим давлением, эти вводятся металлы в плесень. из-за необходимости переводить расплавленный металл в холодная комната, самый большой недостаток этого процесс длинный цикл время. машины для литья под давлением с холодной камерой делятся на вертикальные и горизонтальные типы. Вертикальные машины для литья под давлением обычно представляют собой небольшие машины, а горизонтальные машины для литья под давлением имеют различные модели.

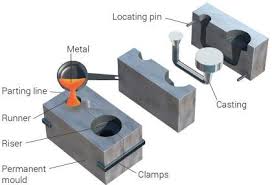

форма

В литье под давлением форма состоит из двух частей: закрывающей и подвижной частей. В совмещенная часть называется разделительной линией. при литье под давлением с горячей камерой закрытая часть имеет шибер, а в литье под давлением с холодной камерой - порт впрыска. расплавленный металл может попасть в изложницу из здесь и форма этого часть соответствует соплу впрыска при литье под давлением с горячей камерой или камере впрыска при литье под давлением с холодной камерой. В подвижная часть обычно включает в себя толкатель и бегунок. В так называемый бегунок - это канал между затвором и полостью, через который расплавленный металл поступает в полость. В закрывающая часть обычно соединяется с неподвижной прижимной пластиной или передней прижимной пластиной, а подвижная часть соединяется с подвижной прижимной пластиной. В полость делится на две вставки полости, которые являются независимыми частями, которые можно снимать или устанавливать из формы относительно легко с помощью болтов.

В форма специально разработана таким образом, чтобы отливка оставалась в подвижной части при форма открыта. в этом Таким образом, толкатель подвижной части вытолкнет отливку наружу. В толкатель обычно приводится в движение нажимной пластиной. он точно приведет в движение все толкатели одновременно с такое же количество силы, чтобы гарантировать, что отливка не будет повреждена. Когда отливка выталкивается наружу, прижимная пластина сжимается, чтобы втянуть все толкатели для подготовки к следующему литью под давлением. Поскольку отливка все еще находится в высокотемпературном состоянии когда он извлекается из формы, только количество толкателей достаточно велико для обеспечения того, чтобы среднее давление на каждый толкатель было достаточно небольшим, чтобы не повредить отливку. Однако толкатель все равно оставит следы, поэтому он должен быть тщательно спроектирован, чтобы положение толкателя не оказывало слишком большого влияния на работу отливки.

другие части пресс-формы включают стержни и т. д. сердечники - это детали, используемые для проделывания отверстий в отливках. Они также может использоваться для увеличения деталей отливки. существует три основных типа сердечников: фиксированные, подвижные и незакрепленные. В направление неподвижного сердечника параллельно направлению разливки из формы. Они фиксируются или постоянно подключены к форме. В подвижный сердечник может быть расположен в любом направлении, кроме направления выброса. после затвердевания отливки перед открытием формы подвижный сердечник должен быть извлечен из полости с помощью разделяющего устройства. В ползунок и подвижный стержень расположены очень близко, самая большая разница в том, что ползунок можно использовать для создания поднутрения поверхности. В использование стержней и ползунов при литье под давлением значительно увеличит затраты. незакрепленные стержни еще называют выносом блоков и может использоваться для изготовления сложных поверхностей, таких как отверстия с резьбой. перед началом каждого цикла ползунок нужно установить вручную и, наконец, вытолкнуть вместе с кастинг. затем выньте незакрепленный стержень. В свободная сердцевина - самая дорогая сердцевина потому что производство требует много труда и увеличивает время цикла.

В разгрузочное отверстие обычно тонкое и длинное (около 0,13 мм), поэтому расплавленный металл можно быстро охладить для уменьшения отходов. нет необходимости использовать стояк при литье под давлением процесс, потому что расплавленный металл имеет высокое давление, которое может обеспечить устойчивый поток от ворота в плесень.

из-за температуры наиболее важными свойствами материала для форм являются устойчивость к тепловым вибрациям и гибкость. другие характеристики включают закаливаемость, обрабатываемость, сопротивление термическому растрескиванию, свариваемость и удобство использования (особенно для больших форм) И стоимость. срок службы пресс-формы напрямую зависит от температуры расплавленного металла и продолжительности каждого цикла. В пресс-форма, используемая для литья под давлением, обычно изготавливается из твердой инструментальной стали. Потому что чугун не может выдерживают огромное внутреннее давление, формы дорогие, которые также приводит к высокой стоимости открытия формы. Литые под давлением металлы при более высоких температурах требуют использования более твердых сплавов сталей.

В основные дефекты, возникающие в процессе литья под давлением, включают износ и эрозию. другие дефекты включают термическое растрескивание и термическую усталость. Когда поверхность формы имеет дефекты из-за слишком сильного изменения температуры, возникнут термические трещины. после слишком частого использования дефекты на поверхности формы вызывают термическую усталость.

В металлы, используемые для литья под давлением, в основном включают цинк, медь, алюминий, магний, свинец, олово и свинец-олово сплавов. Хотя литье под давлением встречается редко, это тоже возможно. более специальные литье под давлением металлы включают ЗАМАК, алюминий-цинк сплавы и стандарты американского алюминия Ассоциация: AA380, AA384, AA386, AA390 и AZ91D магний. В характеристики различных металлов следующие:

• Цинк: самый простой металл для литья под давлением. экономичен в изготовлении мелких деталей, легко покрывается, имеет высокую сжимаемость прочность, высокая пластичность и долгий срок службы.

• Алюминий: Легкие, сложные в изготовлении и тонкостенные отливки обладают высокой стабильностью размеров, устойчивостью к коррозии, хорошими механическими свойствами, высокой теплопроводностью и электропроводностью, а также высокой прочностью при высоких температурах.

• Магний: легко поддается механической обработке, имеет высокую удельную прочность соотношение, и является самым легким среди литье под давлением металлы.

• Медь: высокая твердость, сильная коррозионная стойкость, лучшие механические свойства обычно используемых литье под давлением металлы, износостойкость и прочность близкие к стали.

• свинец и олово: высокая плотность, высокая точность размеров, может использоваться как специальный антикоррозийный части. Для соображения общественного здравоохранения, это сплав не может использоваться в качестве оборудования для обработки и хранения пищевых продуктов. В сплав свинца, олова и сурьмы (иногда содержащий немного меди) может использоваться для ручной печати и бронзирования при высокой печати печати.

В верхние пределы массы для литья под давлением с использованием алюминия, меди, магния и цинка составляют 70 фунтов (32 кг), 10 фунтов (4,5 кг), 44 фунтов (20 кг) и 75 фунтов (34 кг) соответственно.

за и против

преимущество

В К преимуществам литья под давлением можно отнести превосходную точность размеров отливок. обычно это зависит от отливки материала. В типичное значение 0,1 мм для начального 2,5 см и 0,002 мм на каждую дополнительную см. по сравнению с при других процессах литья, его литейная поверхность гладкая, а радиус скругления составляет около 1-2,5 микрон. по сравнению с методами литья в песочницу или в постоянную форму, толщиной стенки около 0,75 мм может быть произведено. он может непосредственно отливать внутренние конструкции, такие как проволочные гильзы, нагревательные элементы и высокопрочные несущие поверхности. другие преимущества включают его способность сокращать или избегать вторичной обработки, высокую скорость производства, предел прочности отливки до 415 МПа, и возможность отливки высокой текучести металлы.

недостаток

В самым большим недостатком литья под давлением является его высокая стоимость. литейное оборудование, формы и литейные формы компоненты относительно дороги по сравнению с другими методами литья. Поэтому экономичнее производить большое количество продукции при изготовление литье под давлением другие недостатки включают: это процесс подходит только для металлов с высокая текучесть, а качество отливки должно быть от 30 граммов до 10 килограммов [5]. при обычном литье под давлением последняя партия отливок всегда имеет пористость. Следовательно, нельзя проводить термообработку или сварку, потому что газ в зазоре будет расширяться под действием тепла, в результате чего образуются внутренние микродефекты и поверхность пилинг.

литье под давлением сокращенно обозначается как литье под давлением. это метод приведения в который расплав жидкого сплава наливают в камеры пресса, полость стальной формы заполняется с высокой скоростью, и жидкий сплав затвердевает под давлением, образуя отливку. В основные характеристики литья под давлением, отличающие его от другие методы литья - высокое давление и высокая скорость.

①The расплавленный металл заполняет полость под давлением, кристаллизуется и затвердевает под более высоким давлением, обычное давление составляет 15-100 МПа.

②The расплавленный металл заполняет полость с большой скоростью, обычно 10-50 метров на второй, а некоторые могут превышать 80 метров во-вторых, ( линейная скорость полости через внутренний затвор - скорость внутреннего затвора), поэтому расплавленный металл время заполнения чрезвычайно короткое, и полость может быть заполнена примерно на 0,01-0,2 секунд (в зависимости от размера приведения).

литье под давлением - это метод точного литья. Отливки, изготовленные методом литья под давлением, имеют очень малые допуски на размер и высокую точность поверхности. в большинстве случаев отливки под давлением могут быть собраны и использованы без токарный. части также можно отливать напрямую. От мелкие детали, такие как общие детали фотоаппарата, детали пишущей машинки, электронные вычислительные устройства и украшения, а также сложные детали транспортных средств, таких как автомобили, локомотивы и самолеты, большинство из которых изготавливаются методом литья под давлением.

форма отказа

наносить ущерб

Во время литье под давлением при производстве пресс-форма многократно подвергается воздействию холода и тепла, поверхность формы и ее внутренняя часть деформируются, и они являются взаимно связанными, что приводит к повторяющимся циклам термического напряжения, что приводит к повреждению конструкции и потере прочности, вызывая появление микротрещин и продолжает расти. как только трещина расширяется, расплавленный металл вжимается внутрь, и повторяющиеся механические напряжения ускоряют распространение трещины. Для это причина, с одной стороны, форма должна быть полностью подогрета в начале литья под давлением. кроме того, пресс-форма должна находиться в определенном рабочем диапазоне температур во время литье под давлением производственный процесс во избежание преждевременного растрескивания выхода из строя. при этом необходимо обеспечить, чтобы внутренние факторы до и во время изготовление формы не вызывает проблем. в реальном производстве большинство отказов пресс-форм - это трещины в результате термической усталости

разбитый

под действием силы впрыска форма будет образовывать трещины в самой слабой части, особенно если следы разметки или следы электрической обработки на формовочной поверхности формы не отполированы, или на чистых углах формовки сначала появятся микротрещины, Когда имеется хрупкая фаза или крупные зерна на границе зерен, их легко сломать. Однако трещина распространяется очень быстро во время хрупкое разрушение, является очень опасным фактором выхода из строя формы. К это конец, с одной стороны, все царапины и следы электрообработки на поверхности формы должны быть отполированы, даже если он находится в разливочной системе, он должен быть отполирован. кроме того, используемые материалы пресс-формы должны обладать высокой прочностью, хорошей пластичностью, хорошей ударной вязкостью и вязкостью разрушения.

растворение

как упоминалось ранее, обычно применяемые литье под давлением сплавы включают сплав цинка, алюминиевый сплав, сплав магния и сплав меди, а также чистый алюминий литье под давлением. Zn, Al и mg являются более активными металлическими элементами, и они имеют хорошее сродство с плесень материалы. особенно легко кусается. Когда твердость формы высокая, коррозионная стойкость лучше, и если на формованной поверхности есть мягкие места, коррозионная стойкость неблагоприятная.

Есть много факторов, которые вызывают отказ формы, в том числе внешние факторы (например, высокая или низкая температура литья, предварительный ли подогрев формы, сколько распыляется воды, есть ли тоннаж машины для литья под давлением, давление литья под давлением слишком высокое, скорость внутреннего затвора слишком высокая, а открытие охлаждающей воды не синхронизировано с производством литья под давлением, типом литейного материала и уровнем состава Fe размер и форма отливки, толщина стенки, тип покрытия и т. д.). есть также внутренние факторы (такие как металлургическое качество материала самой формы, процесс ковки заготовки, рациональность конструкции конструкции формы, рациональность конструкции системы разливки, внутреннее напряжение, возникающее во время обработка пресс-формы (электрическая обработка), процесс термообработки пресс-формы, включая различные требования к точности и отделке и т. д.). Если происходит ранний выход из строя пресс-формы, необходимо выяснить какой внутренние или внешние причины улучшения в будущем. Однако в реальном производстве растворение - это только часть формы. Для например, детали (сердечник, полость) которые непосредственно омываются воротами, склонны к коррозии, а алюминиевый сплав склонен к прилипанию к форме при мягкой твердости.

отсканировать в Wechat: