литье под давлением - это процесс литья металла, характеризуется приложением высокого давления к расплавленному металлу через полость формы. формы обычно изготавливают из повышенной прочности сплавов. Это процесс чем-то похож на литье под давлением. большинство отливок под давлением не содержат железа, например цинк, медь, алюминий, магний, свинец, олово и свинец-олово сплавы и их сплавов. в зависимости от типа литья под давлением требуется машина для литья под давлением с холодной камерой или машина для литья под давлением с горячей камерой.

В Стоимость литейного оборудования и форм высока, поэтому процесс литья под давлением обычно используется только для массового производства большого количества продуктов. производство литых под давлением деталей относительно несложно, как правило, требуется всего четыре основных шага, а индивидуальное увеличение стоимости очень мало. Литье под давлением особенно подходит для изготовления большого количества отливок малых и средних размеров, поэтому литье под давлением является наиболее широко используемым методом среди различные процессы литья. по сравнению с другие технологии литья, литье под давлением поверхность более плоская и имеет большую размерную плотность.

на основе традиционного литья под давлением процесса родилось несколько усовершенствованных процессов, в том числе непористый литье под давлением процесс, который уменьшает дефекты отливки и устраняет поры. в основном используется для обработки цинка, который позволяет сократить отходы и увеличить выход прямого впрыска процесса. есть также новые литье под давлением такие процессы как точность-скорость и плотное литье под давлением технологии и полутвердые литье под давлением изобрел General Dynamics.

Введение:

литье под давлением - это метод прецизионного литья, при котором используется высокое давление, чтобы заставить расплавленный металл металлическая форма с сложные формы. в 1964 году Японская ассоциация литья под давлением определила литье под давлением как «метод литья, при котором расплавленный сплав вдавливается в прецизионную форму при высокой температуре и массово производит высокую точность и отличную поверхность отливки за короткое время». В в США литье под давлением называют литьем под давлением, а в Великобритании - литьем под давлением В Японский термин, который наиболее известен в китайской промышленности, называется «литье под давлением». отливки, изготовленные методом литья под давлением, называются отливками под давлением.

В прочность на разрыв этих материалов почти вдвое выше, чем у обычных литых сплавов, имеет более положительное значение для автомобильных колес, рамы и других деталей из алюминиевого сплава, которые, как ожидается, будут производиться повышенной прочности ударопрочный материалы.

История:

в 1838 году для изготовления подвижных печатных форм люди изобрели литье под давлением оборудование. В первый патент, связанный с литьем под давлением был выпущен в 1849 году. это была небольшая ручная машина, которая использовалась для изготовления шрифтов для печатных машин. в 1885, Отто mergenthaler (Отто Mergenthaler) изобрел наборную машину линотипа, которая может отлить целую строку текста в единый тип, который принес беспрецедентные инновации в полиграфическую промышленность. после того, как полиграфическая промышленность вошла в крупномасштабную индустриализацию, традиционные ручные шрифты заменены на литье под давлением. около 1900 г., начало набора текста и набора в рынок еще больше улучшил технологию автоматизации полиграфической промышленности, так что иногда больше, чем дюжина литье под давлением машины можно увидеть в газетах. С непрерывный рост потребительских товаров, Отто изобретения находят все больше и больше приложений. люди могут использовать литье под давлением для производства деталей и компонентов в больших количествах. в 1966 году компания General Dynamics изобрела точное литье под давлением процесс, который иногда называют двойной удар литье под давлением.

литье под давлением процесс:

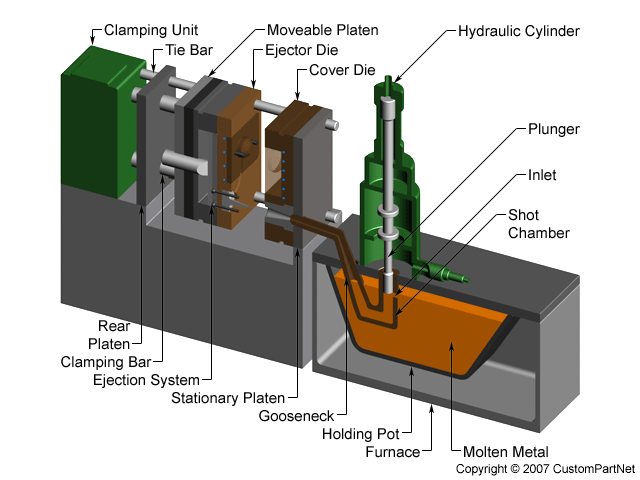

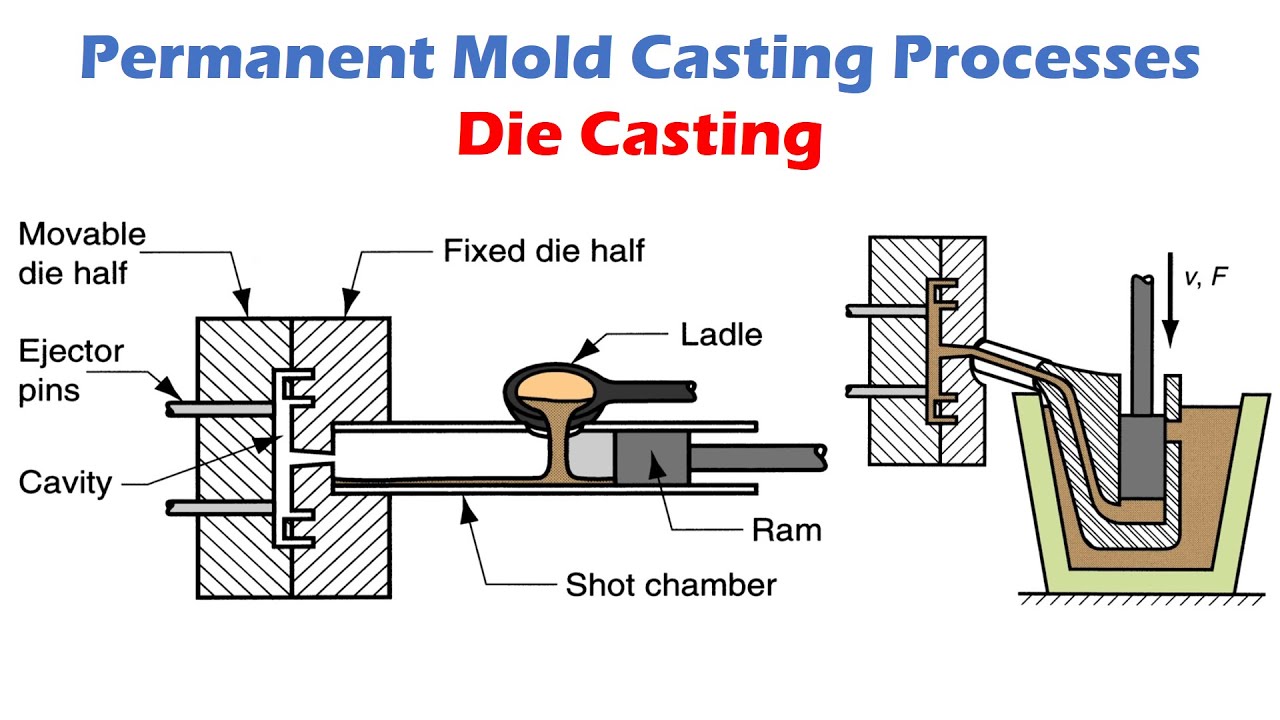

В традиционное литье под давлением процесс в основном состоит из четырех этапов или называется литьем под высоким давлением. Эти четыре этапа включают подготовку формы, заполнение, впрыскивание и вытряхивание, которые также являются основой для различных улучшенных процессов литья под давлением. Во время в процессе приготовления смазку необходимо распылить в формы полости. смазка не только помогает контролировать температуру пресс-формы, но и помогает демонтировать кастинг. тогда ты может закрыть форму и впрыснуть расплавленный металл в форма с высокое давление. В диапазон давления от 10 до 175 МПа. Когда расплавленного металла залить, давление будет поддерживаться до отливка затвердевает. тогда толкатель вытолкнет все отливки. Поскольку в литейной форме может быть несколько полостей, во время каждый процесс литья. В процесс падающего песка требует отделения остатков, в том числе отверстий форм, желобов, затворов и Это процесс обычно осуществляется экструзией отливки с специальной обрезки штампа. другие методы падения песка включают пиление и шлифование. Если ворота хрупкие, отливку можно прямо бить, может сэкономить трудовые ресурсы. В излишки открывания формы могут быть повторно использованы после плавления. В обычная доходность составляет около 67 %.

Впрыск под высоким давлением приводит к очень быстрому заполнению формы, так что расплавленный металл может заполнить всю форму до того, как какая-либо часть затвердеет. в этом Кстати, даже тонкостенные детали, которые трудно заполнить, позволяют избежать неоднородностей поверхности. Однако это может также привести к захвату воздуха потому что воздуху трудно выйти когда заполнение формы быстро. Это проблему можно уменьшить, разместив выхлопное отверстие на линии разъема, но даже очень точный процесс оставит поры в центре отливки. большинство литье под давлением может быть завершена вторичной обработкой для завершения некоторых структур, которые не могут завершаться литьем, например сверлением и полировкой.

дефекты можно проверить после того, как песок вытряхнут. В к наиболее частым дефектам относятся застой (неудовлетворительная заливка) и холод шрамы. Эти дефекты могут быть вызваны недостаточной температурой формы или расплавленного металла, металл смешанный с грязи, слишком мало вентиляционных отверстий и слишком много смазки. другие дефекты включают поры, усадочные отверстия, термические трещины и следы растекания. Следы текучести - это следы, оставленные на поверхности отливок из-за дефектов ворот, острых углов или чрезмерного смазочного материала.

На водной основе смазочные материалы называются эмульсиями и являются наиболее часто используемым типом смазочных материалов по соображениям здоровья, окружающей среды и безопасности. в отличие от на основе растворителей смазочные материалы, если минералы, содержащиеся в воде, удаляются подходящим способом, при отливке не остаются побочные продукты. Если процесс очистки воды является неправильным, минералы в воде могут вызвать дефекты поверхности и нарушения сплошности отливки. существует четыре основных типа на водной основе смазочные материалы: вода, смешанная с масло, масло смешанное с вода полусинтетическая и синтетические. смазочные материалы смешанные с вода лучшая, потому что когда при использовании смазок вода откладывает масло, охлаждая поверхность формы за счет испарения, которые может помочь разобрать. Как правило, соотношение этого тип смазки - 30 частей воды в смеси с 1 часть масла. в крайних случаях это соотношение может достигать 100: 1

масла, которые можно использовать в смазочных материалах, включают тяжелые масла, животные жиры, растительные жиры и синтетические жиры. тяжелое остаточное масло имеет высокую вязкость при комнатной температуре, но при высоких температурах в процессе литья под давлением оно становится тонкой пленкой. добавление других веществ в смазку может контролировать вязкость и термические свойства эмульсии. Эти вещества включают графит, алюминий и слюду. другие химические добавки могут предотвратить образование пыли и окисления. эмульгаторы могут быть добавлены на водной основе смазочные материалы на масляной основе смазочные материалы можно добавлять в воду, включая мыло, спирт и оксид этилена.

Для долгое время широко применялись на основе смазочные материалы включают дизельное топливо и бензин. Они способствуют выбросу наружу, но каждый раз происходит небольшой взрыв во время процесс литья под давлением, который вызывает накопление углерода на стенке полости. по сравнению с на водной основе смазочные материалы на основе растворителей смазочные материалы более однородные.

отсканировать в Wechat: